Tin Tức

PLC là gì? Tính năng, nguyên lý hoạt động và ứng dụng của PLC

Trong ngành công nghiệp và tự động hóa, PLC là một hệ thống điều khiển logic chương trình được sử dụng rộng rãi để điều khiển và giám sát các quy trình tự động. PLC là một thiết bị điện tử, được lập trình để thực hiện các chức năng điều khiển, xử lý tín hiệu và truyền thông với các thiết bị và hệ thống khác. Trong bài viết này, chúng ta sẽ tìm hiểu chi tiết về PLC là gì? cách hoạt động và ứng dụng của nó.

PLC là gì?

PLC (viết tắt của Programmable Logic Controller) là một thiết bị điện tử được sử dụng để điều khiển các quy trình tự động trong ngành công nghiệp. Nó hoạt động dựa trên các chương trình logic được lập trình sẵn để thực hiện các nhiệm vụ cụ thể. PLC có thể nhận tín hiệu từ các cảm biến, xử lý dữ liệu và tạo ra các tín hiệu điều khiển để điều chỉnh hoạt động của các thiết bị và hệ thống khác.

PLC thường được sử dụng để thay thế các hệ thống điều khiển truyền thống như relay và các bảng điều khiển điện tử. Với khả năng lập trình linh hoạt, PLC cho phép người dùng tạo ra các chương trình điều khiển phức tạp, linh hoạt và dễ dàng thay đổi để đáp ứng các yêu cầu khác nhau của quy trình tự động.

Cấu tạo của PLC

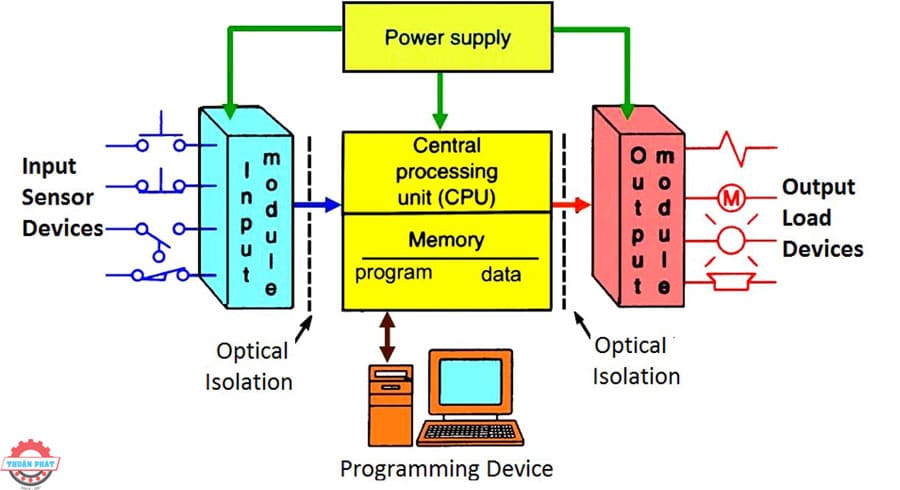

PLC bao gồm các thành phần chính sau:

- CPU (Central Processing Unit): Đây là “bộ não” của PLC, nơi xử lý logic và thực thi các chương trình điều khiển.

- Module I/O (Input/Output): Module I/O được sử dụng để kết nối và giao tiếp với các thiết bị và cảm biến bên ngoài. Module I/O có thể chứa các cổng vào và cổng ra để nhận và gửi tín hiệu.

- Memory (Bộ nhớ): PLC có bộ nhớ để lưu trữ chương trình điều khiển và dữ liệu liên quan. Bộ nhớ này có thể được chia thành các vùng khác nhau như vùng chương trình, vùng dữ liệu và vùng hằng số.

- Power Supply (Nguồn điện): Đây là nguồn cung cấp điện cho PLC và các thiết bị kết nối.

Nguyên lý hoạt động của PLC

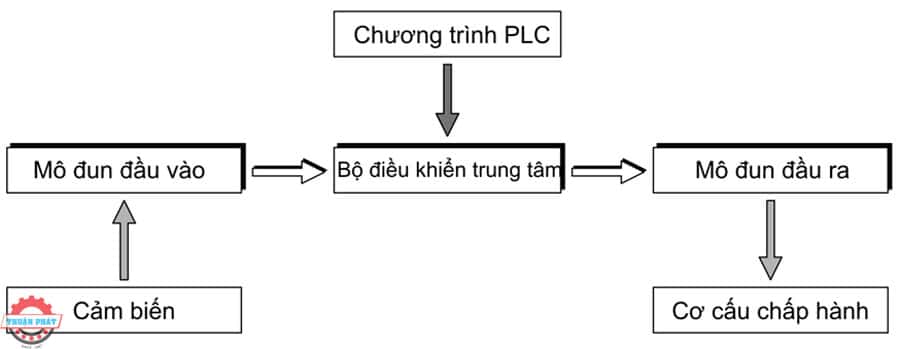

- Ngõ vào (Input): PLC nhận các tín hiệu từ các cảm biến, công tắc, đầu dò và các thiết bị đầu vào khác. Các tín hiệu này đại diện cho trạng thái hoặc điều kiện của các thành phần trong quy trình điều khiển. PLC đọc và xử lý các tín hiệu này để đưa ra các quyết định điều khiển.

- Bộ xử lý trung tâm (Central Processing Unit – CPU): CPU là trái tim của PLC, nơi các quyết định điều khiển được đưa ra. CPU xử lý các tín hiệu đầu vào, thực hiện các chương trình điều khiển và quyết định các tín hiệu đầu ra tương ứng. Nó cũng quản lý các thao tác giao tiếp và lưu trữ dữ liệu.

- Bộ nhớ (Memory): PLC có bộ nhớ để lưu trữ các chương trình điều khiển, dữ liệu và trạng thái hoạt động. Bộ nhớ này bao gồm bộ nhớ chương trình (Program Memory) để lưu trữ các chương trình điều khiển và bộ nhớ dữ liệu (Data Memory) để lưu trữ dữ liệu tạm thời và kết quả tính toán.

- Ngõ ra (Output): PLC tạo ra các tín hiệu điều khiển thông qua các đầu ra để điều khiển các thiết bị như van, động cơ, bơm, đèn và các thành phần khác của hệ thống tự động. Các tín hiệu này thường là tín hiệu điện, tín hiệu analog hoặc tín hiệu quang.

- Chương trình điều khiển (Control Program): Chương trình điều khiển là một loạt các lệnh logic được lập trình vào PLC để xử lý các tín hiệu đầu vào và đưa ra các quyết định điều khiển. Chương trình điều khiển có thể sử dụng các ngôn ngữ lập trình như Ladder Diagram (LD), Structured Text (ST), Function Block Diagram (FBD) hoặc Sequential Function Chart (SFC).

- Giao tiếp và giám sát: PLC có khả năng giao tiếp và truyền thông với các thiết bị và hệ thống khác, như máy tính, mạng máy tính, các giao thức truyền thông và thiết bị ngoại vi. Điều này cho phép người dùng giám sát và điều khiển PLC từ xa, truyền dữ liệu và nhận thông tin từ các nguồn bên ngoài.

Tóm lại, nguyên lý hoạt động của PLC dựa trên việc tiếp nhận tín hiệu đầu vào, xử lý bằng CPU và bộ nhớ, thực hiện chương trình điều khiển và tạo ra các tín hiệu đầu ra tương ứng để điều khiển các thiết bị trong hệ thống tự động.

Tính năng chính của PLC

- Linh hoạt và dễ dàng lập trình: PLC cho phép người dùng lập trình các chương trình điều khiển theo yêu cầu cụ thể của quy trình. Các chương trình này có thể được thay đổi một cách linh hoạt và nhanh chóng tùy thuộc vào nhu cầu và điều kiện thực tế. Việc lập trình dễ dàng giúp người sử dụng thích ứng và điều chỉnh nhanh chóng các hoạt động sản xuất.

- Xử lý tín hiệu và dữ liệu chính xác: PLC có khả năng đọc tín hiệu từ các cảm biến và xử lý dữ liệu một cách chính xác. Điều này giúp đảm bảo rằng các quyết định điều khiển và phản hồi được thực hiện một cách đáng tin cậy và chính xác. Sự chính xác trong xử lý tín hiệu là yếu tố quan trọng để đảm bảo hiệu suất và an toàn của quy trình tự động.

- Tích hợp nhiều chức năng điều khiển: PLC có thể tích hợp nhiều chức năng điều khiển khác nhau trong một hệ thống duy nhất. Điều này giúp giảm thiểu sự phức tạp và chi phí của hệ thống điều khiển, đồng thời tăng cường hiệu quả và đáng tin cậy của quy trình tự động. Tích hợp các chức năng điều khiển cũng giúp tiết kiệm không gian vật lý và sử dụng tài nguyên một cách hiệu quả.

- Theo dõi và giám sát quy trình: PLC cung cấp khả năng theo dõi và giám sát quy trình tự động một cách chi tiết. Người sử dụng có thể theo dõi các thông số quan trọng, tình trạng hoạt động và các lỗi có thể xảy ra trong quy trình. Điều này giúp phát hiện và khắc phục sự cố kịp thời, đồng thời nâng cao hiệu suất và độ tin cậy của hệ thống tự động.

- Kết nối và giao tiếp linh hoạt: PLC có khả năng kết nối và giao tiếp với nhiều thiết bị và hệ thống khác nhau trong một mạng lưới tự động. Điều này cho phép truyền thông dễ dàng giữa PLC và các thiết bị như cảm biến, van điều khiển, máy móc và hệ thống máy tính. Kết nối và giao tiếp linh hoạt làm cho hệ thống tự động trở nên linh hoạt và dễ dàng tích hợp với các công nghệ mới và hệ thống mở rộng.

Lợi ích khi sử dụng PLC

- Tăng năng suất: Sử dụng PLC cho phép tự động hóa quy trình sản xuất, giúp tăng năng suất và hiệu suất làm việc. PLC có khả năng thực hiện các nhiệm vụ điều khiển phức tạp và nhanh chóng, giúp giảm thời gian vận hành và tăng khả năng sản xuất.

- Đảm bảo chất lượng: Nó giúp kiểm soát và duy trì chất lượng sản phẩm trong quy trình sản xuất. Chúng có thể điều chỉnh các thông số quy trình, giám sát và phân tích dữ liệu để đảm bảo sản phẩm đáp ứng các yêu cầu chất lượng.

- Tiết kiệm năng lượng: Có khả năng tối ưu hóa quy trình vận hành và tiêu thụ năng lượng. Chúng có thể điều chỉnh các thông số để giảm lượng năng lượng tiêu thụ không cần thiết và tăng hiệu suất sử dụng nguồn năng lượng.

- Giảm sự phụ thuộc vào con người: Sử dụng PLC giúp giảm sự phụ thuộc vào con người trong quy trình điều khiển tự động. Thay vì phải thực hiện các nhiệm vụ điều khiển bằng tay, các tác vụ này được tự động hóa. Điều này giảm nguy cơ sai sót do con người và tăng tính chính xác và đồng nhất trong quy trình.

- Dễ dàng nâng cấp và mở rộng: PLC có khả năng nâng cấp và mở rộng, cho phép thêm các chức năng và thiết bị mới vào hệ thống điều khiển tự động. Điều này mang lại linh hoạt và khả năng thích ứng với các yêu cầu sản xuất và công nghệ mới.

- Tăng tính an toàn: PLC giúp cải thiện môi trường làm việc và đảm bảo an toàn cho nhân viên. Chúng có khả năng giám sát và kiểm soát các điều kiện nguy hiểm, ngắt kết nối nhanh chóng khi có sự cố và thực hiện các biện pháp an toàn tự động.

Ứng dụng PLC trong các ngành công nghiệp và hệ thống điều khiển tự động

- Ngành sản xuất: PLC được sử dụng trong ngành sản xuất để điều khiển và tự động hóa quy trình sản xuất. Chúng có thể điều khiển các máy móc như: máy chiết rót, máy đóng gói, đường ống, van,… và các thiết bị khác để thực hiện các công việc sản xuất như lắp ráp, đóng gói, kiểm tra chất lượng và vận hành dây chuyền sản xuất.

- Ngành điện lực: PLC được sử dụng trong ngành điện lực để điều khiển và quản lý hệ thống phân phối điện. Chúng có thể điều khiển các thiết bị như máy phát điện, biến áp, bộ chia tải và hệ thống quản lý điện năng. PLC giúp tăng khả năng vận hành, giảm thời gian gián đoạn và cải thiện hiệu suất của hệ thống điện lực.

- Ngành dầu khí: PLC được sử dụng trong ngành dầu khí để kiểm soát và quản lý các quy trình khai thác, chế biến và vận chuyển dầu khí. Chúng có thể điều khiển các thiết bị như van điều khiển, máy nén, hệ thống bơm và các thiết bị an toàn. PLC giúp tăng độ tin cậy, giảm nguy cơ sự cố và tăng hiệu suất trong ngành dầu khí.

- Ngành nước và môi trường: PLC được sử dụng trong ngành nước và môi trường để kiểm soát và quản lý các quy trình xử lý nước thải, quản lý môi trường và các hệ thống cấp nước. Chúng có thể điều khiển các thiết bị như bơm, van, hệ thống lọc và máy móc xử lý nước. PLC giúp tối ưu hóa quy trình, giảm tác động môi trường và đảm bảo tuân thủ các quy định về môi trường.

- Ngành ô tô: PLC được sử dụng trong ngành ô tô để kiểm soát và điều khiển quy trình sản xuất và vận hành trong nhà máy ô tô. Chúng có thể điều khiển các thiết bị như robot hàn, máy gia công, hệ thống lắp ráp và kiểm tra. PLC giúp tăng độ chính xác, tăng năng suất và đảm bảo chất lượng trong quy trình sản xuất ô tô.

PLC cũng được ứng dụng trong nhiều ngành công nghiệp khác như ngành thực phẩm và đồ uống, ngành y tế, ngành khai thác mỏ và ngành xây dựng. Sự linh hoạt và tính đa dạng của PLC khiến chúng trở thành một công cụ quan trọng trong quy trình điều khiển tự động và tự động hóa.

Kết luận

PLC là một công nghệ quan trọng trong lĩnh vực điều khiển tự động và tự động hóa. Với tính năng, nguyên lý hoạt động và ứng dụng đa dạng, PLC đã mang lại nhiều lợi ích đáng kể cho các ngành công nghiệp.